Deutscher Maschinenbauer setzt I/O-Module von Belden zur Steigerung der Betriebseffizienz ein

Hier ist ein Auszug aus einer Case Study. Lesen Sie die vollständige Case Study hier

Erhardt + Abt ist ein deutscher Maschinenbauer mit Sitz in Kuchen, der seit fast 20 Jahren integrierte Automatisierungslösungen für eine Vielzahl von Branchen herstellt. Erhardt + Abt ist mit 75 Mitarbeitern Teil der HEITEC-Unternehmensgruppe, einem Systemzulieferer für industrielle Lösungen mit insgesamt 19 deutschen Standorten.

Die HEITEC-Niederlassung verspricht für ihre Fertigungsprozesse gleichbleibende und kompromisslose Qualität auf höchstem Niveau. Daher verwendet Erhardt + Abt nur ausgewählte Komponenten, die diese Anforderungen erfüllen oder sogar übertreffen.

Dabei setzt der süddeutsche Maschinenbauer auf die kompetente und professionelle Unterstützung des von Belden bevorzugten Partners h.team, einem Systemzulieferer für den Maschinenbau, der sich auf den branchenspezifischen Vertrieb von elektrotechnischen Komponenten spezialisiert hat und seit mehr als zehn Jahren Maschinenbauunternehmen erfolgreich bei ihren Entwicklungsprozessen begleitet.

Bei der Suche nach geeigneten I/O-Modulen mit Feldbus- und Sensorsteckverbindern zur Entwicklung einer Roboterzelle für die Textilindustrie entschied sich Erhardt + Abt für die leistungsstarken Produkte von Belden, die von h.team bevorzugt werden.

Entwickelt wurde die vollautomatische Roboterzelle für die Saxonia Textile Parts GmbH, die mit der neuen Anlage nicht nur eine Verbesserung ihrer Effizienz, sondern auch eine erhöhte Flexibilität realisieren wollte. Der langjährige Kunde und Hersteller von Montageteilen für Strickmaschinen benötigte ein komplett neues Robotersystem, das ohne Modifikationen an jeden Einsatzort transportiert werden kann.

Das integrierte Robotersystem dient zur Qualitätsprüfung von Leiterplatten, die in einem vorangegangenen Fertigungsschritt hergestellt wurden, was höchste Präzision und Genauigkeit erforderte.

Die Herausforderung

Für den reibungslosen Betrieb dieser intelligenten Prozesse ist eine große Anzahl an Steuersignalen erforderlich. Erhardt + Abt stellte folgende Anforderungen an die Signalübertragungslösung von Belden:

- Schnelle Installation und schnelle Inbetriebnahme aller Komponenten

- Zuverlässige Signalerfassung und -ausgabe bei höchster Verfügbarkeit

- Robuste, staub- und vibrationsbeständige Module

- Module mit galvanischer Isolierung und hoher IP-Schutzklasse

- Verwendung standardisierter Kabel

- Vollständige und integrierte Lösung von einem Anbieter

Zur Entnahme werden die Leiterplatten mittels Schüttgutzuführung und anschließender Vereinzelung dem Roboter zugeführt. Das System prüft ihre Dicke und entfernt überschüssiges Material mithilfe einer integrierten pneumatischen Presse.

Komponenten, die diese Prüfung nicht bestehen, werden aussortiert. Leiterplatten, die den qualitativen Anforderungen entsprechen, werden zur Bearbeitung auf insgesamt sechs Spanndorne abgelegt. Nach der vollständigen Bestückung werden die Spanndorne von einem Bediener entfernt.

Die Lösung von Belden

Die Fertigungsumgebung in den Produktionshallen der Endkunden stellt hohe Anforderungen an die Kabel- und Netzwerkprodukte von Belden. In der Textilindustrie sind Vibrationen und Staub keine Seltenheit. Aufgrund der integrierten Presse gehören Metallspäne zu den täglichen Belastungen, denen die Module ausgesetzt sind.

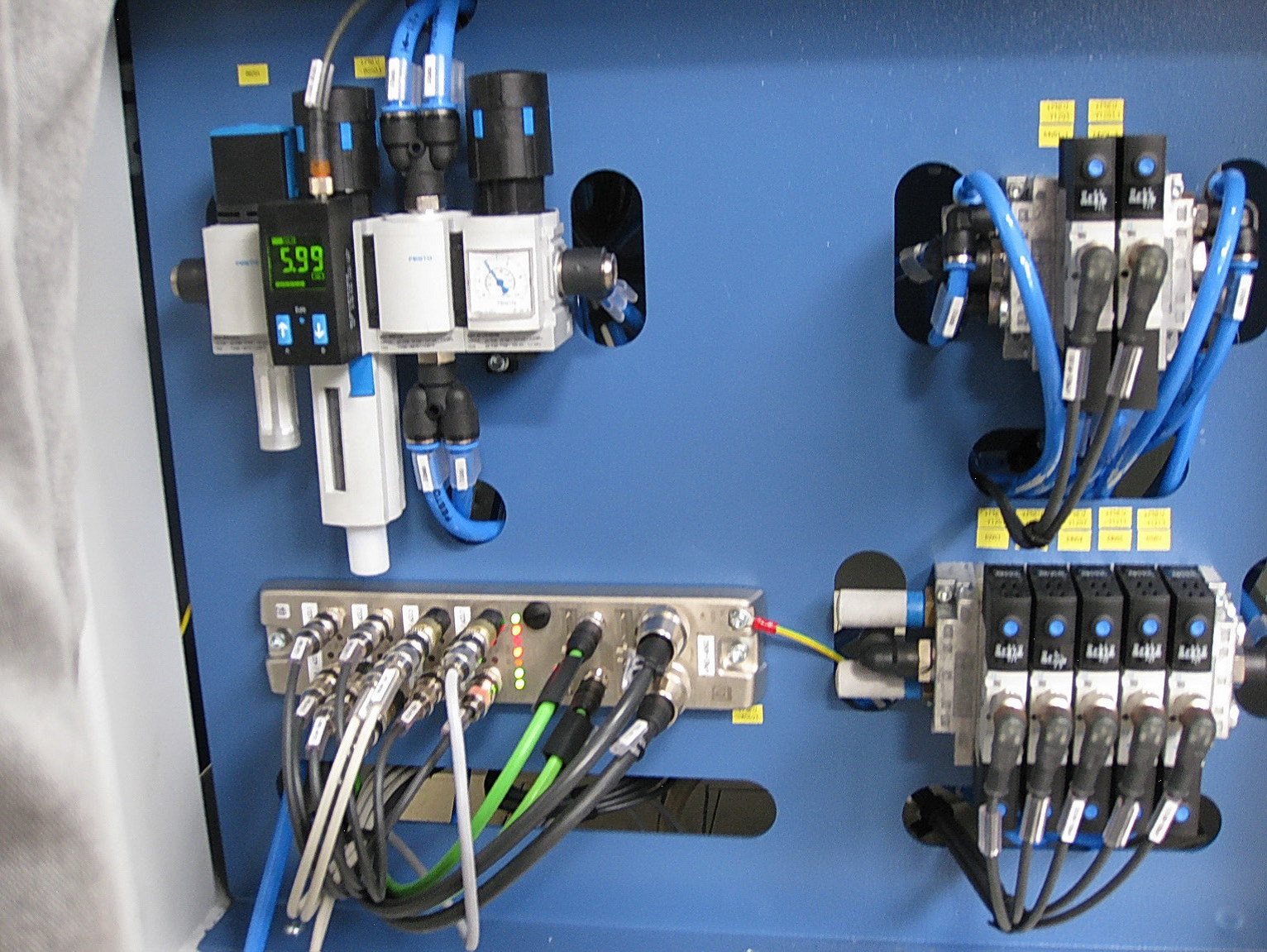

Zur Erfüllung dieser anspruchsvollen Anforderungen entschied sich h.team für die robusten Module der Serie LioN-R von Belden mit vibrations- und kurzschlusssicheren M12-Steckverbindern sowie galvanischer Isolierung.

Das vollständig verkapselte Zinkdruckguss-Gehäuse garantiert eine hohe mechanische Stabilität sowie Funktionssicherheit für einen Temperaturbereich von -10 °C bis +60 °C bei einer maximalen Strombelastbarkeit von 9 Ampere pro Modul.

Damit dem Kunden eine voll integrierte Lösung aus einer Hand zur Verfügung gestellt werden konnte, lieferte h.team auch standardisierte Aktor-/Sensor-Verbindungskabel mit beidseitig konfektionierten Steckverbindern sowie 7/8-Zoll-Stromversorgungsleitungen und passende M12-Datenkabel an Erhardt + Abt.

Insgesamt hat Erhardt + Abt drei Belden LioN-R I/O-Module in der Roboteranlage installiert. Alle Komponenten dieser integrierten Lösung erfüllen die Anforderungen der IP67-Schutzklasse und bieten somit einen hervorragenden Schutz gegen äußere Belastungen wie das Eindringen von Schmutz, Staub oder Feuchtigkeit.

Bei der Auswahl der geeigneten I/O-Lösung entschied sich Erhardt + Abt für die Signalübertragung via PROFINET. Mit den LioN-R-Modulen werden die Signale der angeschlossenen Sensoren und Aktoren der Robotersysteme gebündelt, bevor sie über eine PROFINET-Datenleitung an die Steuerung gesendet werden.

Das echtzeitfähige, offene Kommunikationsprotokoll basiert auf Industrial Ethernet und zeichnet sich besonders durch seine umfassenden und aussagekräftigen Diagnosefunktionen aus. Somit bietet der Maschinenbauer dem Kunden nicht nur umfassende LED-Status- und Diagnoseanzeigen, sondern auch die Möglichkeit, über einen Standard-Webbrowser umfassende Informationen zu Ansprache und Diagnose für jeden I/O-Kanal abzurufen. Diese Funktionalität wird durch einen in das Modul integrierten Webserver ermöglicht.

Sollte es trotz dieser frühzeitigen Schutzmaßnahmen zu einer Störung kommen, garantiert die Fail-Safe-Funktion eine sichere Abschaltung. Das Verhalten jedes Kanals im Fehlerfall kann jedoch individuell festgelegt werden. In solchen Fällen spielt das integrierte Plug-and-Play-Prinzip eine wichtige Rolle. Dank dieser Funktionalität ist eine schnelle und einfache Installation möglich. Ebenso ist eine schnelle Inbetriebnahme nach einem Neustart des Systems gewährleistet.

Belden ist sich des begrenzten Platzangebots im Maschinenbausektor bewusst. Daher werden nur acht M12-Ports benötigt, um insgesamt 16 digitale Kanäle auf nur einem Modul unterzubringen. Erhardt + Abt kann frei entscheiden, wie diese Kanäle genutzt werden sollen – entweder als Eingänge, als Ausgänge oder als eine Kombination aus beiden. Eine zusätzliche galvanische Isolierung zwischen den Ein- und Ausgängen sorgt für störungsfreie Signale. Dadurch wird nicht nur eine schnelle und zuverlässige Übertragung ermöglicht, sondern auch der Kabelaufwand reduziert. Das wiederum führt zu einer Reduzierung der Installations- und Wartungskosten für die Saxonia Textile GmbH.

Warum Belden

Belden lieferte Erhardt + Abt eine integrierte und flexible Lösung, die den begrenzten Raumverhältnissen im Maschinenbausektor Rechnung trägt. So konnte der Maschinenbauer die Erwartungen seiner Kunden sowohl im Hinblick auf die Qualität als auch auf die Verfügbarkeit seiner Maschinen übertreffen.

Darüber hinaus schätzt Erhardt + Abt die enge und langjährige Zusammenarbeit mit h.team, die der Automatisierungsspezialist sowohl in technischer und geschäftlicher als auch in menschlicher Hinsicht als sehr professionell erlebte.

![System.String[]](https://assets.belden.com/transform/7d9664bf-965d-4965-a32d-382a9829c061/Author-Belden-Logo-sm-blue-2020-10?io=transform:fill,width:300,height:300)