Warum die Lösung des Datenprotokoll-Rätsels der Schlüssel zur intelligenten Fabrik ist

Dort’ Es wird viel über Industrie 4.0 gesprochen, aber wie weit sind Fertigungsunternehmen auf ihrem Weg zur digitalen Transformation wirklich? Bei all dem Lärm um intelligente Fabriken und Automatisierung könnte man meinen, dass jeder es verstanden hat— außer dir.

Die Branchendaten von IoT Analytics, einem Anbieter von Erkenntnissen aus dem IoT-Markt und Wettbewerbsinformationen, belegen jedoch das Gegenteil. Es ist Bericht zur Einführung von Industrie 4.0 fasst die Branche zusammen’ s Einführungsfortschritt basierend auf den Eingaben von 500 leitenden Führungskräften aus der Fertigung. Der Bericht verfolgt Informationen über Industrie 4.0 Anwendungsfälle, KPIs und Qualifikationslücken.

Ein Großteil der Hersteller (72 %) hat eine Strategie für die intelligente Fertigung (oder setzt sie gerade um) und 65 % der Hersteller haben eine IoT-Strategie (oder setzen sie gerade um). Diese Hersteller haben aber auch mit technischen Herausforderungen zu kämpfen, die die Umsetzung erschweren.

Der Bericht identifizierte 17 technische Herausforderungen bei der Umsetzung von intelligenten Fabriken und stellte den Führungskräften die wichtige Frage: Inwieweit hindert Sie jede dieser technischen Herausforderungen daran, Ihre Projekte zur intelligenten Fabrik zu skalieren?.

Aus der Liste der 17 Herausforderungen wurden fünf als die größten Probleme identifiziert:

- Entwicklung neuer Anwendungen

- Sicherung von OT-Netzwerken

- Anbindung an bestehende Anwendungen, wie z. B. MES- und ERP-Systeme

- Verwaltung verschiedener Datenformate und Protokolle

- Interoperabilität und Anbindung an OT-Netzwerke

Belden hat mit IoT Analytics zusammengearbeitet, um Ihnen ein Webinar anzubieten, in dem diese fünf Hürden untersucht und Wege aufgezeigt werden, sie zu überwinden, um die für eine bessere Zukunft benötigten intelligenten Fabrikumgebungen aufzubauen. Sehen Sie sich hier das Webinar an.

Um Ihnen einen Blick hinter die Kulissen dessen zu geben, was wir während des Webinars besprochen haben, konzentriert sich dieser Blog auf eine der Herausforderungen, die Führungskräfte in der Fertigung am meisten beschäftigt: Die Verwaltung unterschiedlicher Datenformate und -protokolle (Nr. 4 auf der Liste oben).

Die Relevanz von Datenprotokollen in intelligenten Fabriken

Zur Kommunikation müssen Maschinen und Geräte nicht nur mit dem Netz, sondern auch untereinander verbunden werden, um Prozesse zu automatisieren und zu optimieren. Datenprotokolle bestimmen, wie diese Daten “ Gespräche” werden zwischen verbundenen Geräten ausgetauscht.

Eine Maschine’ Das Protokoll kann beispielsweise Folgendes bestimmen:

- Wie eine Verbindung mit dem Gerät hergestellt wird

- Wie Daten von dem Gerät abgerufen werden

- Die anderen Maschinen kann es “ sprechen” Zu

- Arten der verfügbaren Daten

Eine Maschine’ Die Datenprotokolle können standardmäßig/offen (kompatibel mit einer größeren Anzahl von Geräten und Herstellern) oder proprietär (speziell für einen bestimmten Zweck, ein bestimmtes Gerät oder einen bestimmten Hersteller entwickelt) sein.

Wertschöpfung aus zwei Arten von Daten

Da immer mehr Fabriken Datenanalysen und künstliche Intelligenz (KI) in ihre Arbeitsabläufe integrieren, sind diese Systeme hungrig nach Daten: Nur mit Daten können diese Systeme wertvolle Erkenntnisse liefern, die den Menschen helfen, fundierte Entscheidungen zu treffen.

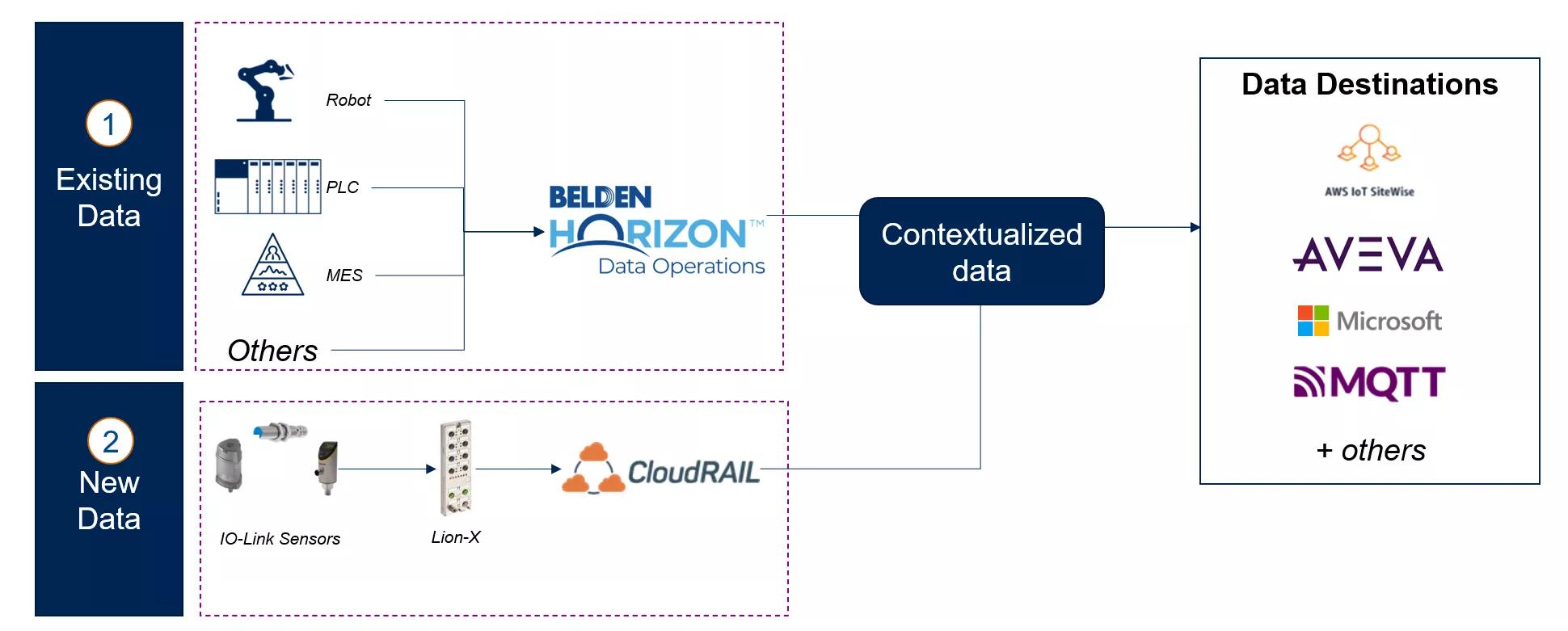

Die meisten Hersteller haben zwei Arten von Daten, die sie in ihre Analyse- und KI-Systeme einspeisen müssen:

- Vorhandene Daten, die bereits von Maschinen verfügbar sind.

- Neue Daten, die mit neuartigen Sensoren gesammelt werden müssen.

Vorhandene Daten

Lassen Sie uns zunächst’ Lassen Sie uns über vorhandene Daten sprechen. Es gibt viele Gründe, warum vorhandene Daten nicht’ t wird gesammelt.

Die Ausrüstung ist’ t mit dem Netzwerk oder anderen Geräten verbunden.

In der Fabrikhalle gibt es eine Vielzahl von Maschinentypen. Einige ältere Geräte sind möglicherweise nicht in der Lage, sich mit dem Netz zu verbinden, und Upgrades oder Investitionen in neuere Systeme, um dies zu ermöglichen, sind kostspielig. In anderen Fällen haben einige Produktionsstätten’ Ich habe mir nicht die Zeit genommen, die Maschinen mit dem Netzwerk zu verbinden. Die Maschine funktioniert und die Arbeit wird erledigt, daher ist die Konnektivität nicht’ war keine Priorität.

Die Daten sind’ t konvertiert (Protokolle sind nicht’ t wird übersetzt).

Es’ Es ist nicht ungewöhnlich, innerhalb einer einzigen Fertigungsumgebung unterschiedliche Protokolle zu finden. Diese Diskrepanzen können dazu führen, dass Assets nicht ordnungsgemäß verbunden werden.

Wenn Geräte unterschiedliche Datenprotokolle verwenden,’ s wie sie’ Sie versuchen, in verschiedenen Sprachen zu kommunizieren. Dies kann das Übersetzen, Sammeln und Speichern von Daten teuer und schwierig machen— Aus diesem Grund sind Anlagendaten häufig in Silos gespeichert.

Betrachten Sie die gesamte Ausrüstung in einer Werkshalle. Wenn eine Maschine Modbus und eine andere PROFINET verwendet, können die beiden Maschinen’ Sie können nicht miteinander kommunizieren und der Zugriff auf ihre Daten ist schwierig.

Dieses Kommunikationsproblem wird immer größer, da immer mehr Maschinen in die Fabrik gebracht werden, um neue Funktionen zu unterstützen und Wachstum zu ermöglichen. Um Ihre intelligente Fabrik für die Zukunft vorzubereiten, müssen Sie sicherstellen, dass Ihre Geräte kommunizieren können (und sicherstellen, dass Protokolle übersetzt werden).

Die Daten werden’nicht kontextualisiert (sie werden’nicht mit den richtigen Metadaten verknüpft).

Die meisten Anlagen verfügen über eine Menge Daten, aber die Informationen sind’nicht kontextualisiert—es’sind nur ein paar Zahlen, die’ohne Metadaten oder andere relevante Details, die zur Verwertbarkeit beitragen, nichts bedeuten. Ihre industrielle Dateninfrastruktur muss Ihnen helfen, die Geschichte Ihrer Daten zu verstehen, damit Sie wissen, wie Ihre Systeme und Prozesse funktionieren. Dadurch wird die Arbeit mit Daten einfacher und für die Menschen, die sie benötigen, zugänglicher.

Lösung:

Mit Belden Horizon Data Operations unterstützt Belden Unternehmen dabei, vorhandene Daten aus ihren OT-Systemen in Softwareplattformen zu integrieren, um den Betrieb zu überwachen, Leistungskennzahlen zu verfolgen und Gerätedaten zu analysieren, damit kostspielige Geräteprobleme und Produktionslücken vermieden werden können.

Neue Daten

Lassen Sie uns nun über neue Daten sprechen.’

Während es sich bei vorhandenen Daten um bereits vorhandene Informationen handelt, handelt es sich bei neuen Daten um Informationen, die Sie gerne hätten, um Datenblindstellen zu schließen,—die Ihnen heute jedoch’nicht zur Verfügung stehen. Dabei kann es sich um Informationen über Produktionsprozesse, Qualitätsleistung, Energieverbrauch oder andere Kennzahlen handeln.

Lösung:

Mit unseren LioN-X IO-Link-Mastern und dem CloudRail-Gateway unterstützt Belden Anlagen bei der Verbindung, Konvertierung und Kontextualisierung neuer Datenströme. Die Lösung rationalisiert die industrielle Datenerfassung und verarbeitet sie lokal vor, bevor sie nahtlos in die Cloud übertragen werden.’ CloudRail erfasst alle Ihre OT-Daten und stellt sicher, dass diese für die Nutzung und Bearbeitung bereit sind.’

Erfahren Sie mehr über die Bewältigung der technischen Herausforderungen der Industrie 4.0

Wir haben mit vielen Produktionsstätten zusammengearbeitet, die mit diesen Problemen zu kämpfen haben, und wissen daher genau, wie wir sie lösen können.’—

Das Sammeln von Daten ohne die Möglichkeit, diese zusammenzuführen und ordnungsgemäß zu analysieren, ist eine Verschwendung von Ressourcen und bringt Ihnen keinen Nettogewinn an Produktivität, Sicherheit oder Gewinn.’

Wenn Sie mehr darüber erfahren möchten, wie andere Werke Wege finden, unterschiedliche Datenformate und Protokolle zu verwalten—und Lösungen für die anderen technischen Herausforderungen erkunden möchten, die Hersteller daran hindern, ihre intelligenten Fabriken zu optimieren—, dann schauen Sie sich unbedingt an Unser Webinar.

Verwandte Links